HOME > コルク辞典 > コルクロール・コルクシートができるまで

コルクロール・コルクシートができるまで

コルク樫の植樹からはじまり、さまざまな工程を経てお客様の手元に届くコルクロール・コルクシート。

製品が出来るまでの流れをご紹介します。

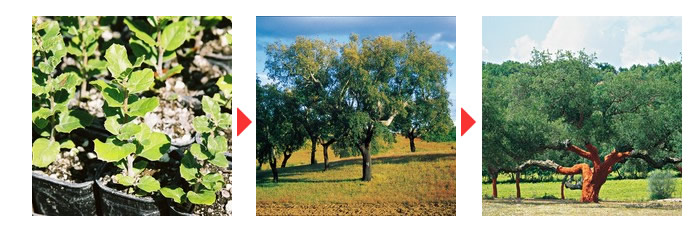

1、コルク樫の植林

コルク樫は健やかに生育させるために、6m間隔で丁寧に植林されます。植林後20年たつと、樹幹が70㎝・木の高さが120㎝・皮の厚さは40㎜~80㎜程度にまで成長し、ようやくコルクの樹皮を採取できるようになります。

最初に採取するコルクは固くてゴツゴツしていて不揃いな樹皮で、「バージンコルク」と呼ばれます。9年後に行う2回目の収穫でとれるコルクは初回収穫時よりも比較的均整がとれ、柔らかなものになります。ワインなどで使われるコルク栓は3回目~4回目以降に収穫されたコルク樹皮です。

このように良質なコルク樹皮ができるまでに、50年近くかかります。

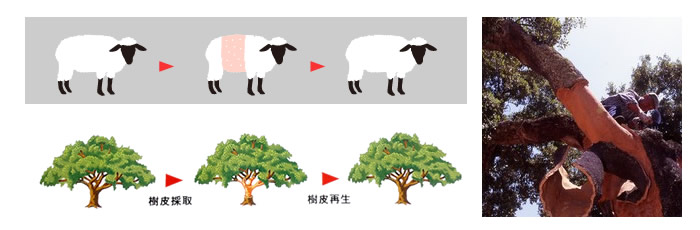

2、コルク樹皮の採取

樹皮の採取はコルク樫の成長が一年間で最も活発な6月~8月に行われます。採取後は、また約9年の年月をかけてコルクの樹皮が再生されるのを待ち、十分な厚さにまで樹皮が育つと採取されます。コルク樫は、寿命の150~200年までの間、9年ごとに約20回の樹皮の採取と再生を繰り返します。

コルクの樹皮は専門の職人が剥き取ります。十分な樹皮の厚さにまで育っているかをしっかりと確認した上で、コルク樫に小さな斧で切れ目を入れ、幹を傷めないように丁寧にそして力強くパリパリと樹皮を剥き取ります。圧巻の職人技で、あっという間に樹皮をはぎ取ります。

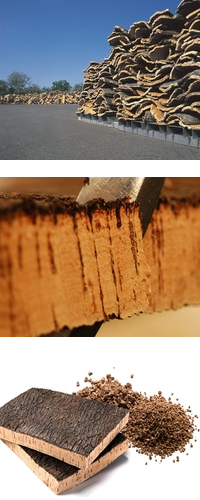

3、原材料の加工

採取されたコルクは、地中海沿岸の太陽・風・雨にさらします。コルクを構成する組成分が樹液を取り除きポリフェノールを酸化させ、コルクの表面組織を安定化させるための工程です。

安定化したコルクはきれいな水で1時間以上グツグツと煮沸します。これにより、しわが寄ったコルク樹皮の皮孔が拡張し、細胞のガスが膨張してぴんと張った状態になります。

触ってみるとぐんと柔らかさが増し、樹皮に生息していた微生物や細菌類も著しく減少します。

こうしてできたコルク樹皮はコルクバークと呼ばれ、ほとんどがワインストッパー(ワインの栓)に加工されます。上質のコルクバークより加工されるワインストッパーは、高級ワインに使用され、世界中に輸出されます。

そして、ワインストッパー加工時に出る残材(コルクウエスト)と厚みの満たないコルクバークは粋砕されてコルク粒になります。コルク粒を圧縮、熱処理して円筒形のコルクのかたまり(コルク塊)に成型後、指定の厚みに丁寧にスライスすると、コルクロールの完成です。

<安定化(6ヶ月)>

![]()

<煮沸(1時間以上)>

![]()

<乾燥(3週間)>

![]()

<一時加工(ワインストッパー)>

![]()

<成型>

![]()

<二次加工(コルクロール・コルクシート)>

![]()

<日本へ輸送>

![]()

<採寸・裁断>

![]()

<商品に加工(コルクボード・コルクコースター・コルクシート)>

4、オーダーに合わせて採寸・販売

ポルトガルのTOPメーカー、AMORIM社にて生産されたコルクロールは、海を渡りコルクスタジオに輸送されます。コルクスタジオでは、このコルクロールを丁寧に採寸・裁断しお客様にお届けします。オーダーにあわせたサイズのコルクシートもご提供しています。

掲示板・コルクボードなどの加工品は、このコルクロールから切り取ったコルク素材を使い、日本の熟練した技術を持つ職人によって、1点1点丁寧に作られています。また、端材を活用したコースターや鍋敷きなどのグッズも商品化しています。